轻量化和新能源,共驱汽车用铝材爆发

铝及其合金是当前用途最广泛、最经济适用的材料之一,全球铝产量 1956 年开始超过 铜,此后一直居有色金属之首,当前铝用量仅次于钢铁,成为人类应用的第二大金属。纵观材料发展史,一种材料之所以被广泛应用,性能与成本两大特征,缺一不可。相较 于钢铁,铝合金虽成本高,但密度低、质量轻,因此被广泛应用于轻量化市场。相较于 铜,铝尽管导电、导热性相对较差,但由于成本优势明显,因此,也被用于部分导电、 导热领域。

汽车用铝产业链:铸造+轧制+挤压+锻造

汽车用铝合金主要包括铸造、轧制、挤压和锻造四大类,其中,铸造铝合金主要用于汽 车发动机缸体、缸盖、离合器壳、保险杠、车轮、发动机托架等零部件;轧制铝板带箔 主要用于车身面板、车门蒙皮、散热系统、电池壳、电池箔等;挤压型材主要用于防撞 梁、悬挂件、各种支架、电池托盘等;锻造件主要用于车轮、保险杠、曲轴等。从汽车用铝占比来看,2016 年铸造占 66%,轧制占 18%,挤压占 11%,锻造占 5%, 相比 2012 年占比变化而言,铸造下降约 7pct,轧制增长 5pct,挤压增长 1pct,锻造增 长 2pct。究其原因,轧制用的高强高韧性铝材,更适合汽车轻量化工艺升级,因此在车 身结构件等重要部件用量比例明显抬升。

轻量化和新能源共驱,汽车用铝需求 CAGR9%

新能源车因车身结构差异,用铝量有显著提升。根据 DuckerFrontier 研究,新能源车 单车铝合金使用量比传统燃油车多 41.6%。其中由于减少了燃油车用发动机、传动系统 以及其他零部件,使燃油车用铝量分别减少了 24.0%、18.9%和 2.2%。而纯电动车因 动力系统和车身结构件铝合金用量更多,动力传动系统、结构件及其他零部件分别使单 车用铝量提高了 10.3%、48.7%、2.3%。从铝材类型来看,传统压铸用铝比例下降,轧 制板带箔和挤压型材占比相对提升。

根据 CM GROUP 分析,2021 年传统油车和新能源车的单车用铝量分别为 145kg 和 173kg,随着轻量化战略持续推进,预计 2021-2025 年两者分别实现 CAGR 达 5%和 7% 的稳步提升,至 2025 年的 180kg 和 227kg。结合全球车的销量预估,测算 2021 年全 球汽车用铝量约 1177 万吨,2021-2025 年需求 CAGR 达 9%,其中油车用铝和新能源 车用铝分别 CAGR 达 4%和 40%。此外,新能源车用铝占比从 2021 年 9%快速提升至 26%。

从汽车用铝结构来看,根据 DuckerFrontier 分析,北美地区 2022-2026 年轧制铝板带 箔用量增长最为突出,单车用铝 CAGR 达 5%,其次为挤压型材和锻造铝材,CAGR 均 为 3%,最后是压铸件,CAGR 约 1%。

赛道排序:铝热>免热合金>汽车板>电池箔>挤压>电极箔

基于铝具有优异的轻量化结构性能,同时还有突出的导电导热性,因此在轻量化和新能 源导电导热领域获得重要产业化应用,比如汽车结构件四门两盖、电池箔、铝热传输材 料、压铸一体化免热合金、挤压电池托盘等,纷纷有望在未来打开广阔成长空间。从具体赛道来看,轻量化和新能源加持之下的需求弹性,是支撑赛道景气的前提;不过,中 长期的竞争壁垒和格局,才是夯实盈利持续性的关键所在。

需求弹性:免热合金>电池箔>汽车板>挤压>铝热>电极 箔

从需求弹性来看,随着工业优化升级而二次加速爆发的赛道亦值得重视,新能源或者轻 量化比例越高的赛道更胜一筹。综合而言, (1) 首先,横空出世的压铸一体化的需求爆发性脱颖而出,一体压铸有望成为改变 行业生态的重要创新。通过材料技术突破和压铸机吨位的提升,产品从后地板 到全车身,乃至副车架等均可一体铸造,油车和新能源车都有望释放巨大潜力 空间;(2) 其次,汽车板、电池箔在轻量化或新能源比例占比较高,因此需求弹性亦相对 丰厚;(3) 最后,挤压汽车型材、铝热传输材料和电极箔,由于面对存量庞大油车市场或 消费电子基数,因此新能源加持对整体需求拉动弹性相对有限,细分新能源景 气赛道更为靓丽。

压铸一体化:横空出世,爆发弹性丰厚

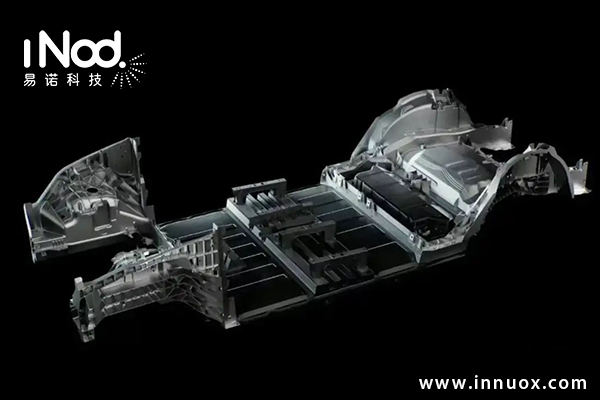

压铸一体化产业链属于汽车轻量化和新能源发展进程中的二次加速产业,特斯拉提出车 身一体压铸概念,其后底板一体压铸降低 40%的成本,并提高生产效率、节约 35%产 线生产空间,大幅解决了全铝车身的成本与技术问题。当下除特斯拉外,蔚来、小鹏等 车企均开始投入一体压铸的研发,一体压铸有望成为改变行业生态的重要创新。预计 2025 年国内新能源车和传统燃油车一体压铸件市场规模有望达到 107.8 亿元、20.8 亿 元,其中新能源乘用车对应的 2021-2025 年 CAGR 约为 109.1%。

1)单车铝合金一体压铸件使用量和铝合金价格

参考目前研发进展,未来一体压铸工艺除应用于后车底外,还将应用于电池盒、副车架、 电机壳体等部件,根据前述部分重量计算,预计 2025 年新能源车一体压铸工艺部件重 量可达 100KG。根据 DuckerFrontier 研究,纯电动车因动力系统和车身结构件铝合金用量更多,新能源 车单车铝合金使用量比传统燃油车多 41.6%,且无电机、电池盒等部件需要,假设 2025 年传统燃油车一体压铸工艺部件重量约为 70kg。目前铝合金价格为钢材的 2-5 倍,一方面未来随着技术成熟铝合金材料价格有望下降, 另一方面随着汽车轻量化的发展对车用铝合金的性能要求会更高。参考文灿股份、旭升 股份、爱柯迪三家公司招股说明书披露的原材料成本占比及毛利率,合理推算假设未来 车用铝合金价格保持在 50 元/kg。

2)使用一体压铸工艺的乘用车销量

国内新能源乘用车和传统燃油车销量和轻量化部分预测保持一致。根据目前有公布采用一体压铸工艺的国内整车厂(特斯拉、蔚来、小鹏、高合、小康汽 车(仅考虑赛力斯))2021 年销量约占国内新能源乘用车销量的 22%,假设上述整车厂2025 年所有车型标配一体压铸工艺,加之可能有其他整车厂后续也采用一体压铸工艺, 假设 2025 年使用一体压铸工艺的纯电动车占比达 30%。因目前国内尚无传统燃油车品牌宣布入局一体压铸,考虑到车型设计时间,假设 2025 年有 5%的传统燃油车采用一体压铸工艺。

电池箔:新能源驱动,需求空间广阔

新能源汽车动力电池是锂电池主要应用领域。全球汽车产业的电动化浪潮已然来临,新 能源、新材料、5G 基站建设、医疗设备等领域相关产业的国内市场迎来了蓬勃发展。动力电池作为新能源汽车的核心部件,未来仍有数倍的增长空间。

铝箔因其优良的特性,被广泛运用各个行业中,近几年,受益于全球新能源汽车的快速 发展,动力电池进入快速成长期,上游材料电池铝箔市场的需求也随之快速增长。电池 铝箔主要应用于动力、储能电池的正极集流体材料,相比普通的电池箔, 作为电池集流 体铝箔要求较高,厚度要求控制在 10-50 微米,部分电池厂甚至使用 8 微米的铝箔。

受益全球新能源汽车的快速发展,动力电池将进入快速成长期。随着各主要国家纷纷制 定燃油车禁售计划,全球新能源汽车与动力电池产业将进入成长期。根据长江电新测算, 未来 5 年全球动力电池行业将持续高速增长,预计到 2025 年全球动力电池装机量将达 到 1390GWh。根据 CNKI 数据统计,1GWh 锂电池的铝箔用量在 600-800 吨左右,动 力电池行业高增长也将带动电池铝箔步入快车道。

汽车板:单车用量增加,新能源景气加持

汽车板主要指 ABS 铝合金板,广泛用于车身覆盖件,包括四门两盖(前后车门、引擎 盖、后备箱盖)、顶棚、翼子板等。车身轻量化作为节能减排的手段,逐渐成为新能源汽 车的重要发展方向。1)根据南山铝业板带事业部预测,平均来看,纯电动车的整备重量比内燃机车重大概 100~250kg,因此具有更强的轻量化需求。从车型来看,A、A0、SUV(C)三个级别 的车,纯电动车和内燃机车的平均整备重量相差较大。2)根据《汽车轻量化——汽车铝板在白车身和覆盖件减重中的应用》(世界有色金属), 在整车中,白车身重量占比 28%,而汽车铝板基于优越的材料属性,能够在其上产生有 效的减重效果。对于白车身重量为 375kg 的中量级轿车,在保证车身刚度和强度且不降低碰撞安全要求的情况下,进行材料替换处理后的高强度钢制白车身重量约为 340kg, 减重 9%;使用铝合金汽车板重量仅为约 230kg,减重 32%。

铝材的广泛应用同样催生铝金属回收的重要性,在回收铝金属时,我们需要更好的辨别不同的合金材料,防止它们混淆,易诺科技推荐大家一款可以轻松辨析铝金属的仪器,便是奥林巴斯手持式合金分析仪。